Attendre la panne n’est plus une option viable : c’est un passif financier qui dégrade votre rentabilité. La maintenance prédictive transforme cette incertitude en un levier de performance budgétaire.

- Elle réduit les coûts directs de maintenance de 10 à 40% en évitant le remplacement prématuré de pièces encore fonctionnelles.

- Elle augmente la disponibilité des machines de 10 à 20% en prolongeant leur durée de vie utile réelle (RUL).

Recommandation : Pour initier la transition, commencez par cartographier vos équipements critiques afin d’identifier le projet pilote au retour sur investissement (ROI) le plus rapide et le plus évident.

Le silence soudain d’une ligne de production. Pour un directeur technique, ce n’est pas un son, c’est le bruit d’une marge qui s’évapore et d’un planning qui implose. Chaque minute d’arrêt non planifié est une perte sèche, un coût direct qui vient amputer la rentabilité. Face à cette réalité, la réponse traditionnelle a longtemps oscillé entre la maintenance réactive – l’intervention en urgence une fois le mal fait – et la maintenance préventive systématique, avec ses remplacements calendaires souvent superflus. On parle beaucoup d’industrie 4.0, de capteurs IoT et de big data, mais ces termes restent souvent des concepts abstraits.

Mais si la question n’était pas seulement d’éviter la panne, mais de reprendre le contrôle total du cycle de vie financier de l’actif ? La maintenance prédictive n’est pas une simple évolution technique ; c’est un basculement stratégique. Il s’agit de passer d’un budget « réparation » subi et imprévisible à un investissement « performance » piloté par la donnée. Le véritable enjeu n’est plus de réagir à un problème, mais de maîtriser son calendrier pour maximiser la durée de vie des équipements, optimiser les flux de trésorerie et, in fine, sécuriser la production.

Cet article, conçu pour les responsables techniques en Suisse, décortique le calcul du coût réel d’un arrêt sur notre territoire, explore les technologies pour le prédire et démontre, chiffres à l’appui, comment la donnée devient votre meilleur allié pour optimiser les budgets et repousser les investissements lourds. Nous verrons comment transformer une menace constante en une opportunité de fiabilisation et de performance économique.

Pour naviguer efficacement à travers les leviers stratégiques de la fiabilisation industrielle, ce guide est structuré pour répondre point par point aux interrogations d’un directeur technique. Le sommaire ci-dessous vous permettra d’accéder directement aux sections qui vous concernent le plus.

Sommaire : Fiabiliser l’outil industriel, le guide stratégique du directeur technique

- Pourquoi une heure d’arrêt non planifié ruine votre marge mensuelle sur cette ligne ?

- Comment définir les bonnes vibrations limites pour éviter les fausses alarmes incessantes ?

- Thermographie ou analyse vibratoire : quelle méthode détecte le mieux l’usure des roulements ?

- L’erreur de changer des pièces encore bonnes qui gonfle votre budget de 20%

- Comment la data permet de repousser l’investissement d’une nouvelle machine de 3 ans ?

- Maintenance préventive ou réactive : quel modèle gaspille le moins de budget ?

- Le risque de panne critique sur des pièces non standardisées qui arrête votre chaîne

- Comment transformer une usine traditionnelle en « Smart Factory » sans tout reconstruire ?

Pourquoi une heure d’arrêt non planifié ruine votre marge mensuelle sur cette ligne ?

L’impact d’un arrêt non planifié est souvent sous-estimé car il est réduit à la seule perte de production immédiate. En réalité, il s’agit d’une hémorragie financière bien plus profonde. Des analyses sectorielles montrent que, selon la complexité de la ligne, une panne industrielle peut coûter jusqu’à 50 000€ par heure d’arrêt. Ce chiffre, déjà considérable, ne représente que la partie émergée de l’iceberg. Une machine à l’arrêt n’est pas seulement un outil inactif ; elle se transforme en passif dormant qui continue de générer des coûts fixes sans produire de valeur.

Dans le contexte suisse, ces coûts sont amplifiés par plusieurs facteurs spécifiques. Au-delà des pertes de production, il faut intégrer les coûts indirects, qui, selon les statistiques sur les risques en entreprise en Suisse, représentent plusieurs milliards de francs par an à l’échelle nationale. Ces coûts incluent :

- La mobilisation en urgence des équipes de maintenance, souvent en heures supplémentaires.

- Les pénalités de retard de livraison auprès de vos clients.

- L’impact sur les primes d’assurance, qui augmentent pour les entreprises jugées à risque élevé.

- La dégradation de l’image de marque et de la confiance client due à un manque de fiabilité.

Le cas de Caterpillar Marine est éclairant : en installant des capteurs pour analyser la consommation de carburant, ils ont pu identifier des leviers d’optimisation et réaliser 3,2 millions de dollars d’économies. Cela démontre que le coût de l’inaction est un coût d’opportunité colossal. Chaque heure de fonctionnement non optimisée ou chaque panne évitée représente une marge directement récupérée.

Comment définir les bonnes vibrations limites pour éviter les fausses alarmes incessantes ?

L’un des freins majeurs à l’adoption de la maintenance prédictive est la peur d’être submergé par un flot de fausses alertes, transformant un outil de pilotage en source de bruit incessant. La clé ne réside pas dans la technologie du capteur elle-même, mais dans la stratégie de définition des seuils d’alerte. Un seuil trop bas génère du bruit, un seuil trop haut rend la détection inutile. L’objectif est de mesurer non pas une vibration, mais la vélocité de l’usure.

Comme le souligne l’approche de ST Solutions, une entreprise suisse spécialisée, la première étape consiste à définir précisément sur quels actifs critiques la prédiction sera déployée. Plutôt que de surveiller l’ensemble du parc, on se concentre sur les équipements dont la défaillance aurait l’impact le plus critique sur la production. Une fois ces machines ciblées, la définition des seuils se fait en trois temps :

- Phase d’apprentissage : Les capteurs collectent des données sur la machine en fonctionnement normal pour établir une « signature vibratoire » de référence.

- Définition des seuils progressifs : On ne définit pas un seul seuil « panne », mais plusieurs niveaux. Un premier seuil « Attention » indique une déviation mineure à surveiller, tandis qu’un second seuil « Alerte » signale une dégradation avérée nécessitant une planification d’intervention.

- Corrélation avec d’autres données : Les vibrations sont souvent croisées avec d’autres paramètres (température, consommation d’énergie) pour valider qu’une anomalie n’est pas un événement isolé mais bien le symptôme d’un problème en développement.

Cette approche méthodique permet de passer d’un système d’alarme binaire (OK / Pas OK) à un véritable tableau de bord de la santé de l’équipement, offrant une visibilité claire et actionnable pour les équipes techniques.

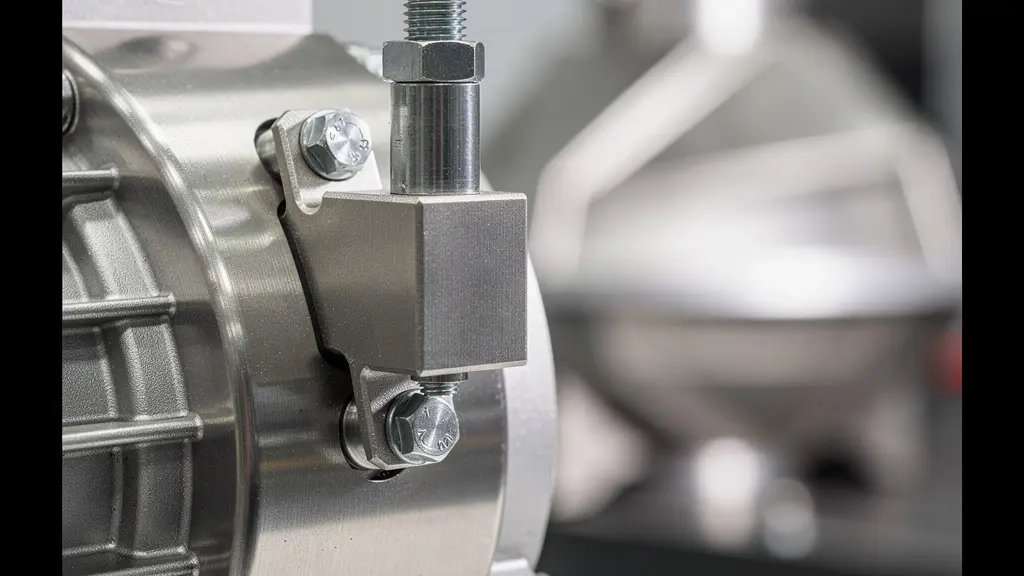

Comme le montre cette image, le capteur n’est que l’outil. La véritable intelligence réside dans la configuration des seuils qui transforment un simple signal en une information décisionnelle, permettant de planifier une intervention des semaines avant la panne critique, sans céder à la panique des fausses alarmes.

Thermographie ou analyse vibratoire : quelle méthode détecte le mieux l’usure des roulements ?

Le choix de la technologie de surveillance est une décision stratégique qui dépend directement de la nature de vos équipements et de vos objectifs. Pour un directeur technique, il ne s’agit pas de choisir la technologie la plus « à la mode », mais la plus rentable pour une application donnée. L’analyse vibratoire et la thermographie sont deux des méthodes les plus courantes, mais elles ne répondent pas aux mêmes besoins, notamment pour un problème aussi fréquent que l’usure des roulements.

Pour arbitrer ce choix, le tableau comparatif suivant, inspiré des analyses de l’expert suisse ST Solutions, synthétise les forces et faiblesses de chaque approche.

| Critère | Thermographie | Analyse vibratoire |

|---|---|---|

| Type d’équipement optimal | Process thermiques (chimie, cimenteries) | Équipements haute vitesse (machines-outils) |

| Coût de mise en œuvre | Inspections périodiques moins coûteuses | Surveillance continue plus onéreuse |

| Détection précoce | Points chauds visibles tardivement | Anomalies détectables très tôt |

Pour l’usure d’un roulement, l’analyse vibratoire est sans conteste supérieure. Une micro-fissure ou une dégradation du chemin de roulement génère une signature vibratoire anormale des semaines, voire des mois, avant de provoquer une surchauffe détectable par thermographie. La thermographie est excellente pour détecter des problèmes électriques (contacts défectueux) ou des frictions généralisées, mais pour la détection précoce de défauts mécaniques sur des équipements rotatifs, l’analyse vibratoire offre une fenêtre d’intervention beaucoup plus large. Les retours d’expérience compilés par la Maison régionale de l’industrie indiquent qu’une stratégie prédictive bien menée peut amener à une réduction de 50% du nombre de pannes. Ce gain est directement lié à la capacité de détecter les problèmes à un stade embryonnaire.

La stratégie la plus efficace combine souvent les deux : une inspection thermographique annuelle sur l’ensemble du parc pour identifier les anomalies globales, et une surveillance vibratoire continue sur les machines les plus critiques.

L’erreur de changer des pièces encore bonnes qui gonfle votre budget de 20%

La maintenance préventive, basée sur un calendrier fixe, a longtemps été considérée comme la meilleure pratique. Pourtant, elle repose sur une hypothèse fondamentalement coûteuse : on remplace une pièce non pas parce qu’elle est usée, mais parce qu’une date sur un calendrier l’exige. Cette approche conduit inévitablement au gaspillage, en mettant au rebut des composants qui auraient pu fonctionner encore des centaines, voire des milliers d’heures. C’est le cœur de l’arbitrage budgétaire que la maintenance prédictive vient résoudre.

L’équipe de Divalto, dans son analyse de l’industrie 4.0, résume parfaitement ce changement de paradigme :

On ne remplace plus systématiquement les composants selon un calendrier prédéfini, mais seulement lorsque c’est vraiment nécessaire, en fonction de leur niveau d’usure réel. Cela évite de changer des pièces encore fonctionnelles et de faire des dépenses inutiles.

– Équipe Divalto, Analyse de la maintenance prédictive dans l’industrie 4.0

Ce principe simple a un impact financier direct et massif. Une étude de McKinsey révèle que la maintenance prédictive permet une réduction des coûts de 10 à 40%. Cette économie ne provient pas seulement de la réduction des pannes, mais surtout de l’optimisation du cycle de vie des pièces de rechange. On achète moins, on stocke moins, et on jette moins.

En Suisse, des entreprises comme BOBST, qui gèrent un parc complexe de 30 000 machines dont 2 500 sont connectées, font face à ce défi à grande échelle. Avec plus de 1 000 types de machines différentes, une approche calendaire serait non seulement inefficace mais financièrement désastreuse. L’analyse de données permet de passer d’une logique de « remplacement systématique » à une logique de « remplacement juste-à-temps », alignant parfaitement les dépenses de maintenance sur l’état de santé réel du parc industriel.

Comment la data permet de repousser l’investissement d’une nouvelle machine de 3 ans ?

Le bénéfice le plus stratégique de la maintenance prédictive n’est pas seulement de réduire les coûts opérationnels (OPEX), mais aussi de différer les investissements majeurs en capital (CAPEX). L’achat d’une nouvelle machine représente un engagement financier considérable. En exploitant les données pour maximiser la durée de vie des équipements existants, une entreprise peut repousser cette dépense de plusieurs années, libérant ainsi de la trésorerie pour d’autres projets stratégiques.

Le concept clé ici est la Durée de Vie Résiduelle (RUL – Remaining Useful Life). Les algorithmes de maintenance prédictive, en analysant en continu les données de performance (vibrations, température, consommation), peuvent estimer avec une précision croissante combien de temps un composant ou une machine peut encore fonctionner en toute sécurité avant une défaillance. Selon une étude de Deloitte, cette approche permet d’augmenter le temps de fonctionnement et la disponibilité des machines de 10 à 20%. Ce gain de disponibilité n’est pas anodin : 10% de durée de vie en plus sur un équipement prévu pour 10 ans, c’est une année entière d’investissement reportée.

Cette vision, où le directeur technique pilote la santé de son parc depuis une salle de contrôle, n’est plus de la science-fiction. En connaissant la RUL de ses actifs critiques, il peut planifier les remplacements, non pas en urgence, mais dans le cadre d’un plan d’investissement optimisé. Le potentiel économique est immense. À l’échelle mondiale, selon McKinsey, la maintenance prédictive devrait permettre aux entreprises d’économiser près de 600 milliards de dollars d’ici 2025, une grande partie de cette somme provenant de l’optimisation des cycles de vie des actifs.

Maintenance préventive ou réactive : quel modèle gaspille le moins de budget ?

La question n’est pas de savoir si la maintenance prédictive est « meilleure » en absolu, mais où elle est la plus rentable. Opposer frontalement maintenance préventive, réactive et prédictive est une erreur stratégique. Un parc industriel moderne et optimisé ne repose pas sur un seul modèle, mais sur un arbitrage budgétaire intelligent qui applique la bonne stratégie au bon équipement. Le véritable gaspillage provient d’une approche unique pour des machines aux criticités différentes.

La méthode la plus efficace pour structurer cette décision est la matrice de criticité ABC. Elle permet de segmenter le parc machines pour allouer les ressources de maintenance de manière optimale :

- Maintenance réactive (Run-to-failure) : Ce modèle est parfaitement acceptable, et même recommandé, pour les équipements non critiques, facilement remplaçables et dont l’arrêt n’impacte que très peu la chaîne de production. Le coût d’une panne est inférieur au coût d’une surveillance constante.

- Maintenance préventive (Calendaire) : Elle reste pertinente pour les équipements soumis à une usure prévisible et réglementée (par exemple, certains éléments de sécurité) ou pour des machines dont le coût de surveillance prédictive serait prohibitif par rapport à leur criticité.

- Maintenance prédictive (Conditionnelle) : Elle est indispensable et offre le meilleur ROI sur les équipements au cœur de votre chaîne de valeur. Ce sont les machines critiques dont la panne entraîne un arrêt en cascade, des pertes de production massives et des coûts exorbitants.

Ce n’est donc pas un hasard si, déjà en 2018, les investissements suisses dans l’Internet des objets industriel s’élevaient à 951 millions de CHF. Ce chiffre ne reflète pas un engouement technologique, mais une prise de conscience stratégique : les entreprises suisses investissent pour optimiser cet arbitrage et concentrer leurs efforts là où la valeur est la plus grande.

Votre plan d’action pour une transition vers la maintenance intelligente

- Cartographie et hiérarchisation : Listez tous vos équipements et classez-les selon leur criticité (fréquence des pannes, impact sur la production, coût de l’arrêt).

- Fixation d’objectifs précis : Définissez des indicateurs clés de performance (KPIs) mesurables. Exemple : réduire les arrêts non planifiés de 20%, prolonger la durée de vie des actifs de 15%.

- Lancement d’un projet pilote : Commencez par une seule ligne de production ou un groupe de machines critiques pour démontrer le retour sur investissement (ROI) de manière contrôlée.

- Déploiement progressif : Une fois le ROI prouvé, étendez progressivement la solution aux autres machines où l’analyse de données apportera le plus de valeur, en suivant votre matrice de criticité.

À retenir

- Le coût d’un arrêt en Suisse dépasse largement la simple perte de production, incluant primes d’assurance et coûts indirects significatifs.

- La maintenance prédictive permet de réduire les coûts de maintenance de 10 à 40% en ciblant les remplacements de pièces au moment juste, évitant la sur-maintenance.

- La véritable valeur réside dans la prolongation de la durée de vie des actifs (RUL), permettant de différer des investissements majeurs et d’optimiser le CAPEX.

Le risque de panne critique sur des pièces non standardisées qui arrête votre chaîne

L’un des scénarios les plus redoutés par un directeur technique est la défaillance d’une pièce unique, non standardisée, dont le délai d’approvisionnement se compte en semaines ou en mois. Dans ce cas, même avec les meilleures équipes de maintenance, l’usine est à l’arrêt forcé. Ce risque, particulièrement élevé sur des équipements anciens ou très spécifiques, transforme un problème technique en une crise logistique et commerciale. C’est ici que la maintenance prédictive offre son avantage le plus précieux : le temps.

En détectant les signes avant-coureurs d’une défaillance plusieurs semaines à l’avance, elle ouvre une fenêtre d’opportunité pour trouver une solution. Comme le souligne un expert en maintenance industrielle, « la maintenance prédictive donne l’avertissement plusieurs semaines à l’avance, soit le temps nécessaire pour modéliser et faire imprimer la pièce sur mesure ». L’impression 3D métallique, par exemple, devient une solution viable pour reproduire une pièce obsolète quand on a le temps de planifier, mais elle est inutile dans le feu de l’action.

Cette anticipation est rendue possible par des solutions de plus en plus autonomes. Le boîtier connecté « Bob Assistant », par exemple, est capable de comprendre son environnement et de surveiller un équipement 24h/24. Il établit des bilans de santé et alerte bien en amont d’une dégradation critique. Déjà adopté par des acteurs majeurs comme Veolia et EDF, ce type de technologie transforme le risque d’une pièce non standardisée en un problème logistique gérable. L’enjeu n’est plus de « trouver la pièce en urgence », mais de « lancer la commande ou la fabrication de la pièce » en s’appuyant sur un préavis confortable.

Comment transformer une usine traditionnelle en « Smart Factory » sans tout reconstruire ?

L’idée de transformer une usine existante en « Smart Factory » peut sembler intimidante, évoquant des images de projets pharaoniques et d’investissements colossaux. Pourtant, la transition vers l’industrie 4.0 n’est pas une révolution, mais une évolution incrémentale. Il ne s’agit pas de tout reconstruire, mais d’ajouter des couches d’intelligence sur l’existant, en commençant par les points de douleur les plus critiques et au ROI le plus évident.

La maintenance prédictive est souvent la porte d’entrée idéale pour cette transformation. Le marché mondial, qui devrait atteindre 23 milliards de dollars en 2026, est tiré par des solutions de « retrofit », c’est-à-dire l’ajout de capteurs et de logiciels sur des machines existantes. L’avenir de cette évolution est déjà visible. En 2024, Schneider Electric a lancé son « Industrial AI Assistant ». Lorsqu’un opérateur est alerté d’un dysfonctionnement, il peut interroger cet assistant qui analyse les manuels numérisés et propose la procédure de réparation, illustrée sur une tablette avec un jumeau numérique de la machine. Cette technologie ne remplace pas l’opérateur, elle l’augmente.

La transformation réussie repose sur une feuille de route pragmatique : commencer petit, prouver la valeur sur un périmètre limité, puis étendre la solution. Le premier capteur installé sur la machine la plus critique de votre usine est la première pierre de votre « Smart Factory ». Chaque panne évitée, chaque euro de maintenance économisé, chaque heure de production sécurisée vient alors financer l’étape suivante du déploiement. C’est un cercle vertueux où la donnée finance la digitalisation.

Pour initier cette transformation, l’étape suivante consiste à réaliser un audit de criticité de votre parc machine afin d’identifier le projet pilote au retour sur investissement le plus rapide et le plus évident.