En Suisse, l’automatisation logistique n’est plus une simple optimisation, mais un levier stratégique pour convertir le coût élevé de la main-d’œuvre en un avantage concurrentiel basé sur la fiabilité et le service premium.

- Le coût total de possession (TCO) d’un opérateur dépasse largement son salaire brut, rendant le ROI d’un robot plus rapide qu’il n’y paraît.

- La flexibilité des robots mobiles autonomes (AMR) permet une intégration progressive dans les entrepôts existants, une nécessité pour les PME et les secteurs à haute valeur ajoutée comme l’horlogerie.

- Une automatisation réussie traite l’entrepôt comme un écosystème où la préparation, le stockage et l’expédition doivent être synchronisés pour éviter de nouveaux goulots d’étranglement.

Recommandation : Auditez vos flux opérationnels pour identifier le goulot d’étranglement principal (préparation, stockage, quais) avant d’envisager une solution technologique spécifique.

Pour tout directeur logistique en Suisse, l’équation est complexe : comment maintenir une chaîne d’approvisionnement performante et réactive face à des coûts de main-d’œuvre parmi les plus élevés au monde ? La pression sur les marges est constante, et l’exigence de qualité de service, typiquement suisse, ne tolère aucune approximation. Face à ce défi, la réponse la plus courante est de chercher à optimiser chaque tâche manuelle, à gagner quelques secondes par-ci, quelques francs par-là. On parle de productivité, d’efficacité, de réduction des effectifs.

Pourtant, cette approche ne traite que les symptômes. Se concentrer uniquement sur la réduction des coûts, c’est ignorer la véritable opportunité. Et si la question n’était pas « comment réduire les coûts ? », mais plutôt « comment l’automatisation peut-elle justifier et valoriser notre implantation en Suisse ? ». La perspective change radicalement. Il ne s’agit plus de remplacer des humains par des machines, mais de construire un écosystème logistique intégré, capable de transformer une contrainte économique en un avantage concurrentiel durable : la résilience économique.

Cet article propose une analyse rationnelle, destinée aux décideurs. Nous allons dépasser le simple comparatif homme-robot pour explorer comment une stratégie d’automatisation bien pensée permet non seulement de compenser les coûts salariaux, mais aussi de renforcer la promesse du « Swiss Made », de garantir des livraisons en J+1 et de préparer votre entrepôt aux défis infrastructurels à venir. C’est une vision où la technologie sert la stratégie, et non l’inverse.

Cet article détaille les leviers stratégiques et opérationnels pour faire de l’automatisation un véritable moteur de compétitivité sur le sol suisse. Le sommaire suivant vous guidera à travers les points clés de cette analyse.

Sommaire : Piloter la transformation logistique en Suisse grâce à l’automatisation

- Pourquoi un préparateur de commande humain coûte 3x plus cher qu’un robot sur 5 ans ?

- Comment réorganiser vos allées pour intégrer des véhicules autoguidés (AGV) sans arrêter l’activité ?

- Convoyeurs fixes ou robots mobiles : quelle flexibilité pour votre typologie de produits ?

- Le risque de saturation des quais qui annule les gains de vitesse de vos robots

- Comment l’automatisation permet de livrer vos clients suisses en J+1 systématiquement ?

- Comment l’automatisation permet de rentabiliser une production en zone franc fort ?

- Comment expédier des machines de précision hors UE sans blocage en douane ?

- Pourquoi le projet « Cargo Sous Terrain » est-il la seule issue pour désengorger le Plateau ?

Pourquoi un préparateur de commande humain coûte 3x plus cher qu’un robot sur 5 ans ?

L’analyse financière de l’automatisation se heurte souvent à un calcul simpliste : le coût d’acquisition d’un robot face au salaire d’un opérateur. Or, en Suisse, cette vision est particulièrement trompeuse. Le salaire brut n’est que la partie visible de l’iceberg. En 2024, le salaire moyen d’un préparateur de commande s’élève à environ 4 183 CHF par mois, soit 50 196 CHF annuels. Cependant, le coût total de possession (TCO) pour l’employeur est bien plus élevé.

Ce TCO inclut des composantes souvent sous-estimées : les charges sociales obligatoires (AVS/AI/APG), la prévoyance professionnelle (LPP), l’assurance chômage, l’assurance accidents, mais aussi les coûts indirects liés au recrutement et à la formation continue sur un marché du travail tendu. S’ajoutent l’absentéisme, le taux de rotation du personnel et la baisse de productivité liée à la pénibilité des tâches. Mis bout à bout, sur une période de 5 ans, le coût total d’un poste d’opérateur peut facilement dépasser les 300 000 CHF.

En comparaison, un investissement dans une flotte de robots, bien que conséquent au départ, présente un TCO dégressif. L’étude d’un distributeur ayant investi 500 000 euros dans 8 robots montre une rentabilisation prévue en moins de 3 ans, grâce à une baisse des coûts logistiques de 10% et une multiplication par 2,5 de la productivité. Les robots fonctionnent 24/7, avec un taux d’erreur quasi nul et des coûts de maintenance prévisibles. L’arbitrage financier, lissé sur le moyen terme, penche donc structurellement en faveur de l’automatisation, qui transforme une charge d’exploitation variable et croissante en un investissement d’capital (CAPEX) maîtrisable et amortissable.

Comment réorganiser vos allées pour intégrer des véhicules autoguidés (AGV) sans arrêter l’activité ?

L’une des plus grandes craintes liées à un projet d’automatisation est la paralysie de l’activité. L’idée de devoir fermer l’entrepôt pendant des semaines pour des travaux d’infrastructure lourds est un frein majeur. Heureusement, les technologies modernes, notamment les robots mobiles autonomes (AMR), sont conçues pour une intégration progressive et agile. L’approche « big bang » n’est plus une fatalité. La clé réside dans une planification méticuleuse et un déploiement par phases, souvent piloté par la simulation.

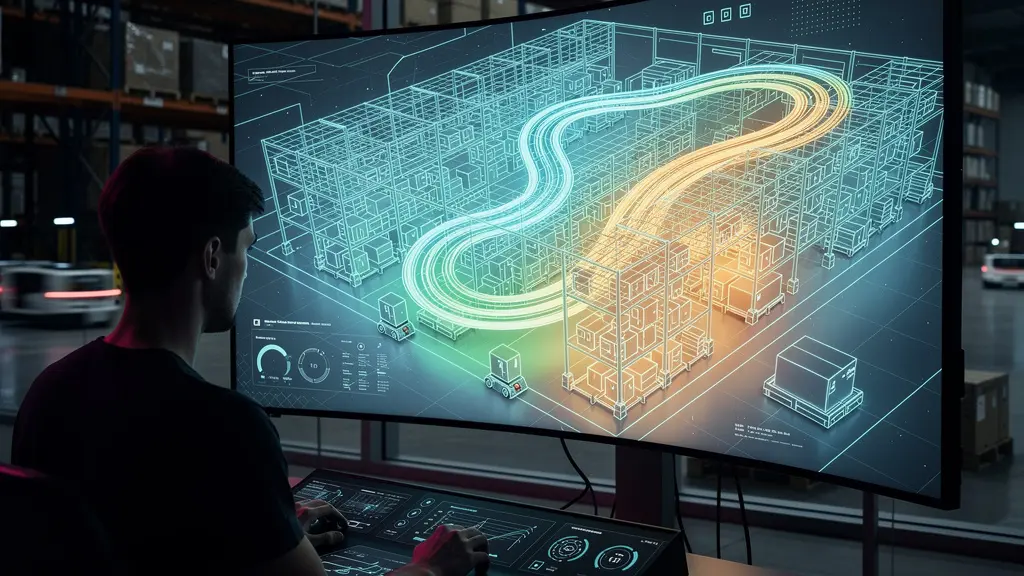

Avant même de déplacer une seule étagère, la création d’un jumeau numérique de votre entrepôt permet de simuler les trajectoires des robots, d’identifier les points de congestion potentiels et de valider la nouvelle organisation des flux. Cette étape de modélisation est fondamentale pour concevoir un plan de transition qui minimise l’impact sur les opérations quotidiennes.

Comme le montre cette visualisation, la simulation permet d’optimiser les parcours et de définir un phasage intelligent. L’intégration physique peut alors se faire zone par zone, en commençant par les secteurs à plus faible rotation ou pendant les périodes d’activité réduite. Cette approche modulaire permet de voir des gains de productivité rapidement sur un périmètre limité, de former les équipes progressivement et d’ajuster la stratégie avant un déploiement à grande échelle. La flexibilité est maximale, permettant même de louer des robots supplémentaires pour gérer les pics saisonniers sans surinvestissement initial.

Votre feuille de route pour une intégration sans interruption

- Phase de préparation : Installez des racks standardisés et modulaires qui peuvent cohabiter avec vos configurations existantes, préparant le terrain pour les robots.

- Déploiement initial : Déployez une petite flotte d’AMR dans une zone pilote bien délimitée de l’entrepôt pour tester les flux et former les opérateurs.

- Ergonomie des postes : Mettez en place les premières stations de préparation « goods-to-person », où les robots apportent les articles aux opérateurs, et mesurez les gains d’efficacité.

- Montée en charge : En fonction des résultats et de la croissance, ajoutez de nouveaux robots à la flotte de manière flexible, sans modifier l’infrastructure de base.

- Gestion des pics : Anticipez les pics saisonniers (Noël, soldes) en planifiant la location temporaire de robots pour augmenter la capacité à la demande.

Convoyeurs fixes ou robots mobiles : quelle flexibilité pour votre typologie de produits ?

Le choix technologique entre des convoyeurs fixes et une flotte de robots mobiles autonomes (AMR) n’est pas une question de supériorité intrinsèque, mais un arbitrage stratégique de flexibilité. La décision dépend de la nature de vos produits, de la volatilité de votre activité et de votre stratégie immobilière. Pour le marché suisse, avec sa diversité industrielle, cet arbitrage est particulièrement pertinent. Un système de convoyage, très performant pour des flux massifs et constants, est souvent idéal pour l’industrie agroalimentaire ou la grande distribution, où les volumes sont élevés et les formats de colis standardisés. En revanche, il impose une rigidité structurelle forte et un investissement initial lourd.

À l’inverse, les AMR offrent une flexibilité et une modularité qui répondent parfaitement aux besoins d’autres piliers de l’économie suisse. Pour l’horlogerie ou l’industrie pharmaceutique, qui gèrent des petits lots à très haute valeur ajoutée nécessitant une traçabilité unitaire et une sécurité maximale, les AMR sont souvent plus adaptés. Ils permettent de reconfigurer les flux rapidement, de s’adapter à des entrepôts existants sans travaux majeurs et d’ajuster la capacité en ajoutant ou retirant des robots.

L’analyse comparative suivante, contextualisée pour le marché suisse, met en lumière les critères clés pour guider cette décision. Elle souligne comment chaque technologie répond à des impératifs différents en matière d’investissement, d’adaptabilité et de type d’industrie.

| Critères | Convoyeurs fixes | Robots mobiles (AMR) |

|---|---|---|

| Flexibilité immobilière | Nécessite rénovation lourde | S’adapte aux entrepôts existants |

| Industries suisses adaptées | Agroalimentaire (gros volumes) | Horlogerie/Pharma (traçabilité, petits lots) |

| Cadence de traitement | Très élevée (flux continus) | Modulable selon demande |

| Investissement initial | Élevé (infrastructure) | Progressif (flotte évolutive) |

| Gestion multilinguisme | Configuration fixe | Adaptation temps réel FR/DE/IT |

Le risque de saturation des quais qui annule les gains de vitesse de vos robots

Vous avez investi dans un système de préparation de commandes ultra-rapide. Vos robots traitent des centaines de lignes à l’heure, les colis sont prêts en un temps record. Pourtant, vos délais de livraison ne s’améliorent pas. La raison ? Un goulot d’étranglement dynamique s’est créé là où vous ne l’attendiez pas : sur les quais de chargement. Les palettes et colis s’accumulent, les camions attendent, et toute la vitesse gagnée en amont est perdue dans le chaos de l’expédition. C’est un scénario classique qui démontre que l’automatisation doit être pensée comme un écosystème de flux synchronisés, et non comme une série d’optimisations isolées.

La solution passe par l’extension de l’automatisation et de l’intelligence logicielle jusqu’à la porte du camion. Cela commence par l’implémentation d’un système de prise de rendez-vous pour les transporteurs (Vehicle Booking System), qui permet de lisser les arrivées et de les synchroniser avec la capacité de préparation. Pour des entreprises locales comme Planzer ou Galliker, un tel système peut drastiquement réduire les temps d’attente.

L’étape suivante consiste à automatiser le chargement lui-même. Des systèmes de chargement et déchargement automatiques (ATLS), comme des convoyeurs télescopiques ou des patins motorisés, peuvent charger un camion entier en quelques minutes avec une intervention humaine minimale. Ces technologies, couplées aux données issues des robots de préparation, permettent de créer un flux continu et prédictif, de l’étagère de stockage jusqu’à l’intérieur du camion. La création de zones tampons automatisées entre la préparation et l’expédition aide également à absorber les pics et à garantir que les quais ne soient jamais ni saturés, ni vides.

Comment l’automatisation permet de livrer vos clients suisses en J+1 systématiquement ?

La promesse de livraison le lendemain (J+1) est devenue un standard du e-commerce, et la clientèle suisse, particulièrement exigeante, ne fait pas exception. Tenir cette promesse ne dépend pas uniquement de la performance du transporteur, mais avant tout de la rapidité et de la fiabilité de la préparation de commandes. Une commande passée à 17h doit pouvoir être préparée, emballée et mise à disposition du transporteur en quelques heures seulement. C’est là que l’automatisation, et plus spécifiquement les systèmes « goods-to-person », devient un avantage décisif.

Dans un entrepôt manuel, une part considérable du temps de l’opérateur est consacrée à se déplacer dans les allées pour aller chercher les produits. Les systèmes automatisés comme Skypod d’Exotec inversent ce paradigme : ce sont les robots qui apportent les conteneurs de produits directement aux opérateurs, stationnés à des postes de travail ergonomiques. Cette approche élimine les déplacements inutiles et permet à l’opérateur de se concentrer sur la tâche à plus forte valeur ajoutée : le picking et le packing de précision.

La vitesse est spectaculaire. Un opérateur peut traiter plusieurs centaines de lignes de commande par heure, contre quelques dizaines dans un système manuel. Cette cadence élevée permet d’étendre la fenêtre de prise de commande pour une livraison en J+1. Même un afflux de commandes en fin de journée peut être absorbé sans retard. La fiabilité est également accrue : le système guide l’opérateur, réduisant drastiquement le risque d’erreur de préparation. Pour le marché suisse, où le service premium est un différenciant majeur, garantir systématiquement le J+1 n’est plus un coût, mais un investissement dans la satisfaction et la fidélisation client.

Comment l’automatisation permet de rentabiliser une production en zone franc fort ?

Produire ou distribuer depuis la Suisse est un défi économique permanent, accentué par la vigueur du franc. Pour rester compétitif face à la concurrence étrangère, la simple réduction des coûts ne suffit plus. La stratégie gagnante consiste à utiliser la technologie pour justifier et renforcer le premium « Swiss Made ». L’automatisation n’est pas seulement un moyen de compenser les salaires élevés ; c’est un outil pour garantir un niveau de qualité, de traçabilité et de réactivité que les concurrents à bas coûts ne peuvent égaler.

Face à des tensions sur le marché du travail, où près de 76% des opérations logistiques mondiales sont menacées par des pénuries de main-d’œuvre, l’automatisation assure une continuité d’activité. Des opérations « lights-out » (sans éclairage ni présence humaine) peuvent se poursuivre la nuit et les week-ends, maximisant l’utilisation de l’infrastructure 24/7/365. De plus, l’automatisation permet une densification extrême du stockage. Des systèmes comme les robots grimpeurs peuvent exploiter des hauteurs allant jusqu’à 12 mètres, maximisant ainsi la rentabilité de chaque mètre carré immobilier, dont le coût est particulièrement élevé en Suisse.

Surtout, l’automatisation génère une mine de données. Chaque mouvement de produit est tracé, chaque étape est contrôlée. L’implémentation de systèmes de vision par caméra sur les lignes permet un contrôle qualité à 100%, bien supérieur à l’échantillonnage manuel. Cette traçabilité unitaire sans faille devient un argument commercial puissant, notamment pour l’exportation de produits de luxe, de pièces d’horlogerie ou de dispositifs médicaux. L’investissement technologique se transforme alors en une justification tangible de la valeur supérieure de vos produits.

Comment expédier des machines de précision hors UE sans blocage en douane ?

Pour les industries suisses exportatrices de biens à haute valeur (machines de précision, horlogerie, pharma), un blocage en douane est un cauchemar logistique et financier. La cause la plus fréquente n’est pas un problème avec le produit lui-même, mais une erreur ou une incohérence dans la documentation douanière. À une époque où la rapidité est essentielle, la génération manuelle de factures pro-forma, de listes de colisage et de certificats d’origine est une source de risque majeure. L’automatisation offre une solution en garantissant une cohérence parfaite entre le flux physique et le flux d’information.

Le point de départ est l’intégration totale entre le système de gestion d’entrepôt (WMS) et les plateformes douanières, comme le système e-dec de l’Administration fédérale des douanes. Lorsqu’un robot prélève un article, le système enregistre non seulement son déplacement, mais peut aussi déclencher automatiquement la génération des documents requis. Les informations de poids et de dimensions, capturées par des scanners sur un convoyeur, sont remontées en temps réel pour générer une liste de colisage exacte. Des photos de chaque colis peuvent être prises et archivées automatiquement comme preuve de conformité.

Cette traçabilité exhaustive permet de créer des certificats d’origine numériques infalsifiables et d’intégrer des données de capteurs IoT pour les produits nécessitant un respect de la chaîne du froid. Toute la documentation est archivée numériquement, prête pour un audit douanier à tout moment. En éliminant l’intervention humaine dans la création de ces documents critiques, on élimine le risque d’erreur de saisie. Le passage en douane devient une formalité fluide et rapide, renforçant votre fiabilité auprès de vos clients internationaux.

À retenir

- Le TCO (coût total de possession) d’un opérateur en Suisse, incluant charges et coûts indirects, rend le ROI d’un robot bien plus rapide que ne le suggère une simple comparaison salariale.

- La flexibilité des robots mobiles autonomes (AMR) est un atout majeur pour les entrepôts existants et les secteurs à forte valeur ajoutée (horlogerie, pharma), permettant une automatisation progressive sans arrêt de l’activité.

- Une automatisation réussie doit être envisagée comme un écosystème intégré : optimiser la préparation des commandes sans synchroniser les quais de chargement ne fait que déplacer le goulot d’étranglement.

Pourquoi le projet « Cargo Sous Terrain » est-il la seule issue pour désengorger le Plateau ?

La performance d’un entrepôt ne dépend pas seulement de ses opérations internes, mais aussi de son environnement infrastructurel. En Suisse, la congestion routière sur le Plateau est un problème endémique qui ne fera que s’aggraver. Selon les prévisions officielles, le transport de marchandises devrait connaître une augmentation de 37% entre 2010 et 2040. Face à cette saturation annoncée des axes routiers et ferroviaires, le projet Cargo Sous Terrain (CST) n’est pas une vision futuriste, mais une nécessité stratégique pour l’avenir de la logistique suisse.

Le CST est un système de transport de marchandises entièrement automatisé et souterrain, qui reliera les principaux centres logistiques du pays, de Genève à Saint-Gall. Fonctionnant 24/7 avec de l’énergie 100% renouvelable, des véhicules autonomes transporteront palettes et conteneurs à une vitesse constante de 30 km/h, à l’abri des embouteillages, des accidents et des conditions météorologiques. Ce projet pharaonique, estimé entre 30 et 35 milliards de CHF, vise à réduire le trafic de camions lourds jusqu’à 40% sur les axes les plus chargés.

Pour un directeur logistique, l’existence du CST change la donne. Être connecté à ce réseau souterrain via un hub de distribution urbaine garantira des flux d’approvisionnement et d’expédition fiables et prévisibles, indépendamment de l’état du trafic en surface. Cela représente un avantage compétitif majeur. La décision d’implanter un nouvel entrepôt ou de réorganiser un site existant doit donc, dès aujourd’hui, intégrer la proximité avec le tracé du futur réseau CST.

| Aspect | Situation actuelle | Avec CST (2031+) |

|---|---|---|

| Coût total du projet | Infrastructure saturée | 30-35 milliards CHF pour 500km |

| Première phase | Congestion axe A1 | 70km Härkingen-Zurich (3 milliards CHF) |

| Réduction camions lourds | Augmentation constante | Jusqu’à 40% de réduction |

| Vitesse de transport | Variable (embouteillages) | 30 km/h constant 24/7 |

| Source d’énergie | Diesel majoritaire | 100% énergies renouvelables |

Pour évaluer le potentiel de l’automatisation dans votre contexte spécifique, la première étape consiste à réaliser un audit de vos flux actuels. Identifiez vos goulots d’étranglement, quantifiez le coût réel de vos opérations manuelles et projetez les gains potentiels non seulement en productivité, mais aussi en qualité de service et en résilience stratégique.